旋风干燥设计原理

大型高效旋风干燥装置的设计理论与实践

(北京瑞思达化工设备有限公司,北京 100076)

李耀文、张又新、张增玉

[关键字]聚氯乙烯 大型 旋风干燥 高效 物料滞留区 物料滞留时间 饱和密度 设计原则

[摘 要]本文以干燥的基本理论为基础,描述了旋风干燥的基本过程,澄清了关于气密度的概念,建立了物料滞留区与物料滞留区饱和密度的概念,给出了旋风干燥床的设计优化原则,为大型干燥床的设计提供了理论依据。并以新疆天业二期干为基础,阐述了大型旋风干燥设备的技术可行性。

1.前言

旋风干燥技术由于操作简单、节能、建设和运行成本低、产品质量好而在PVC行业得到迅速推广。但是大型的旋风干燥装置由于受到理论上的限制而发展缓慢,设计单位和生产厂家由于存在技术上的疑虑而无奈地采用其它干燥技术。北京瑞思达公司在行业专家的指导下,总结了前辈的设计经验,结合流体力学、气固两相流、分离技术、传热与传质等基本理论提出了一套新的设计原则,并成功地运用于新疆天业二期工程,为进一步大型化设计奠定了扎实的基础。

旋风干燥的基本流程:

![{KP]1[@V9X5[}DPL1Q8P%2X.jpg](/ueditor/php/../upload/images/61601371171520.jpg)

2.旋风干燥的基本原理

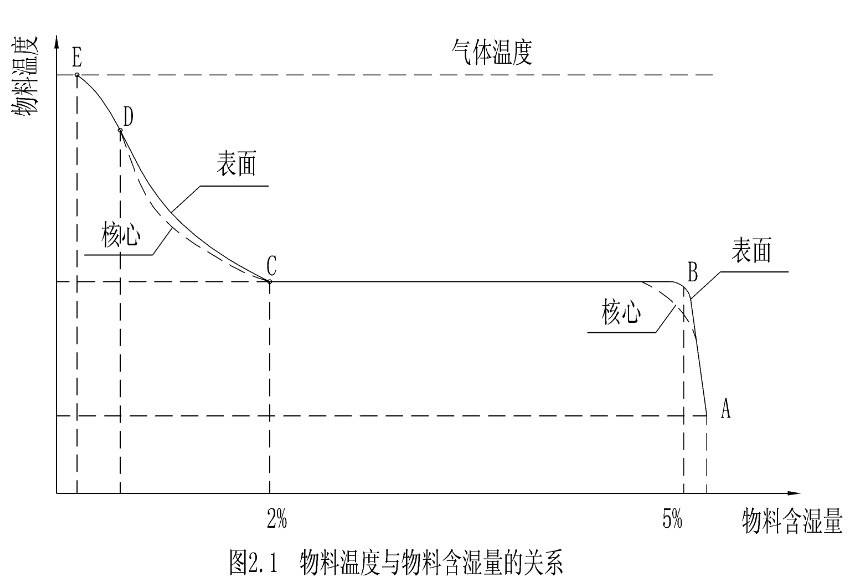

2.1 旋风干燥的基本过程

A-B段:除去离心分离后保留在物料细小容积骨架中的水分,A点相应的含湿量约为20~30%,取决于离心机的分离效果,B点相应的含水量约为5%,B点取决于PVC颗粒的表面形态,A-B段在气流干燥管内完成,所需的时间约为1~3秒。若物料含湿量超过5%,容易在干燥床中粘料,产生黑黄点。

B-C段:除去PVC颗粒的表面水分,此时的PVC颗粒就像一个湿球,此过程的长短取决于物料的比表面积,C点相应的含湿量约为2%。所需的时间约为20~60秒。

C-D段:除去毛细管中的水分,此过程取决于颗粒的孔隙率及孔隙分布。D点的含湿量约为0.5%。

D-E段:除去物理-化学结合水。

B-E段在旋风干燥床内完成。

2.2 干燥过程的质量传递

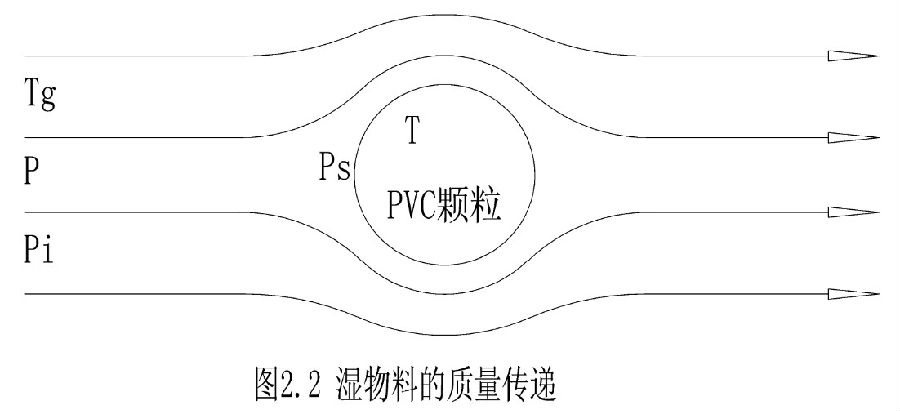

Priem 蒸发模型

![U7%VH4UXK$ZL2Q_])3D3$`5.jpg](/ueditor/php/../upload/images/9011371172199.jpg)

Tg:气流温度 Pi:混气中的水蒸气的分压

T:颗粒的平均温度 Ps:颗粒表面的水蒸气压

P:混气总压 k:颗粒形态影响因素

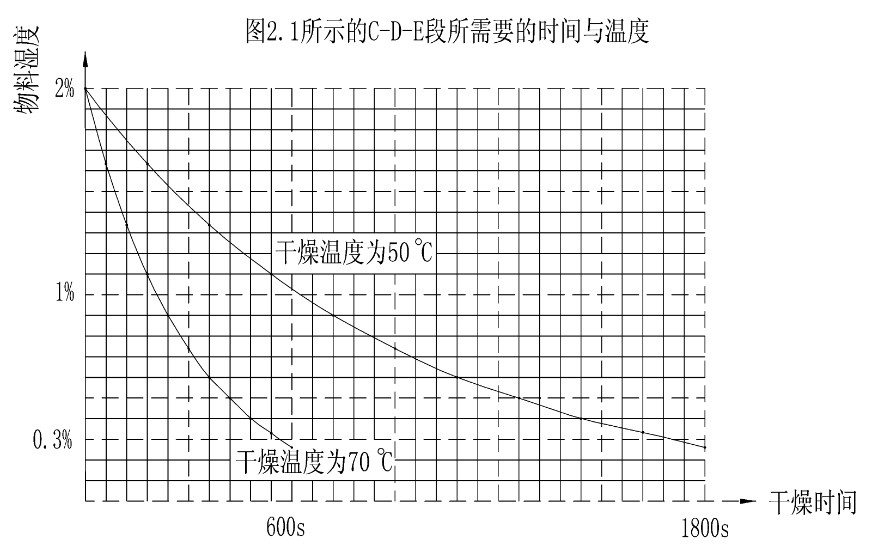

2.3 降速干燥段的干燥时间与干燥温度

2.4 PVC颗粒的流动特性

PVC颗粒的沸腾起始气速:1.5m/s

PVC颗粒的吹出起始气速:7.5m/s

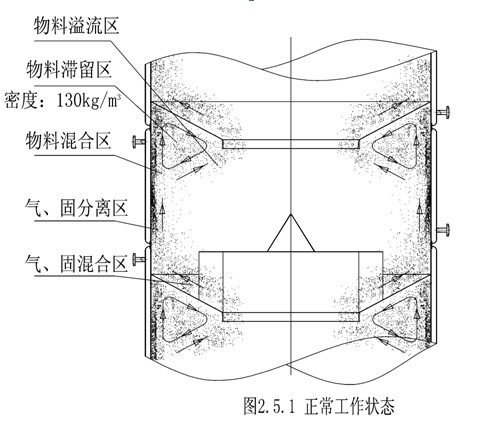

2.5 物料在干燥床中的运行状态

物料在沿切线方向进入旋风床后即开始气固分离,沉降速度在0.5~1m/s。随后沿床壁螺旋上升。遭遇挡板后被迫沿挡板向心流动,至中心孔边缘又受到旋转气流的冲击而作离心运动,随着挡板下方物料的增加,在低密度时与惯性力及气流的摩擦力相比几乎可以忽略的重力开始在宏观上起作用。

因而在挡板下部形成高密度的物料滞留区。当物料密度增加到一定程度时留区达到饱和,小直径或低比重的颗粒开始溢出,并与气流混合进入下一干燥室,如此反复直至干燥完毕由干燥床顶部排出。物料在干燥床中除了滞留区之外以每秒十几米的速度沿着螺旋线运动,所停留的时间约为10~15秒。停止加料后,滞留区的密度略有下降。

![$%(]UJ~]9LUA)F4CS[4_XLM.jpg](/ueditor/php/../upload/images/27341371172641.jpg)

2.6 旋风干燥床设计中的两个新概念

首先澄清两个概念

a.物料的气密度:运行过程中旋风床内物料存留量与干燥床容积之比。事实上物料在旋风床中的分布不均匀,而且,物料存留量与容积并不直接相关。因而物料气密度的概念不如滞留区饱和密度更具有实际意义。

b.几何相似:早期旋风床的结构总是想找出某种最佳的几何结构。并认为干燥床具有几何相似性。以上两个概念只有在很小的范围内有意义。以这种逻辑进行大型干燥床设计是不可能的。

2.6.1 物料滞留区

在旋风床中物料分布很不均匀,在挡板下方存在一个平均密度比较高的区域,我们称之为物料滞留区。滞留区的形状和切向速度与轴向速度之比有关。切向速度增加时边界向内凹,轴向速度增加时边界向外凸。在简化计算时可以当作直线,并引入修正系数,误差小于10%。

当挡板间距过小时,滞留区会显著变小。

当中心孔过长时,滞留区的密度会减小。

2.6.2 滞留区饱和密度

滞留区饱和密度是指在特定的运行状态下干燥床物料滞留区所能达到的极限密度。这个密度的理论计算即困难也不准确。最好是根据相似性以类比的方法计算。由于滞留区边界是由颗粒的惯性力与颗粒的表面摩擦力的平衡来规定的。滞留区饱和后即处于动态平衡状态。

颗粒保留在滞留区的机会正比于颗粒的沉降速度。

颗粒溢出滞留区的机会正比于颗粒浓度的n次方(n=2~2.5)。

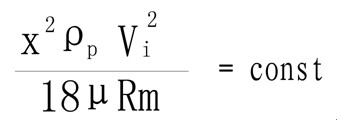

离心沉降速度

![]VPU]$@@$CKD]O$QK68RBZF.jpg](/ueditor/php/../upload/images/22131371173500.jpg)

X 物料粒径

ρp 介质密度

μ 空气黏度

Rm 气流旋转的平均半径

当沉降速度增加时,饱和密度发生不显著增加。也就是太多的强制旋流器没有多大意义(但可以降低静电倾向)。在物料性质相同的情况下,对于不同的干燥床沉降速度一定时饱和密度不变。

在设计时可以简化为:

2.7 旋风干燥床中的物流存留量

M=[2k ( R -r )/3+(h-kr)(R -r )]n

R 旋风床内径

R 中心孔外经

ρ 物料滞留区密度,120~150kg/m

h 中心孔长度 (h<h )

k 修正系数(1~1.2)

n 挡板层数

H 挡板间距(H>H )

3. 干燥工艺参数表

3.1 设计中涉及的参数

1kW.h电能 折合 0.35kg 标准煤

1t标准蒸汽折合150kg标准煤

2500000kJ折合1t 标准蒸汽(0.49MPa,湿度2%)

20℃~150℃空气的定压比热容近似取1.01kJ/kg.k

20℃1个大气压下水的汽化潜热近似取2500kJ/kg

水蒸汽的定压比热容取1.9kJ/kg.k

水的定压比热容取4.18kJ/kg.k

PVC的比热容取1.6kJ/kg.k

R=8.307J/mol.k

1kw.h=3600kJ

3.2 干燥工艺中的综合参数一览表

以平均气温20℃、相对湿度为65%、进料温度为70℃、能量由热空气和风机来提供,极限干燥能力为10

万 吨,以此为条件的出口气温与综合能耗的关系![XN%W~PZGZXD@O_XC6)]WJSL.jpg](/ueditor/php/../upload/images/74561371174060.jpg)

计算结果表明,单纯的靠空气携带热量,不足以充分利用空气携带水分的能力。滤饼含水量高时表现更为明显。计算结果表明,夹套供给的热量越多对系统节能越有利。由于夹套的温度受树脂的最高干燥温度限制,增加夹套面积是增加夹套供热的有效方法。10万吨PVC的离心机母液所携带的热量相当于2700吨标准煤。回收方式是用于给夹套及过滤间供热。夹套所提供的加热功率约为300~500千瓦。虽然只占总的热量供给的10%,但由于是在降速干燥阶段,关键不是提供能量,而是提高干燥驱动力。夹套温度为65℃时,可提高干燥速度20%。

4. 设计实例

新疆天业12万吨PVC干燥的运行参数和工作能力

4.1 设计参数:

鼓风机风量:14.3万立方米/小时

引风机风量:16.5万立方米/小时

设计干燥能力:15吨/小时

设计要求的滤饼含水量:25%

设计出口温度:45

4.2 实际运行参数: (新疆天业化工城 李伟刚 2006.02.13提供)

干燥床进口温度:55~65℃ 床温:50~55℃

离心机下料滤饼含水量:31%

离心机下料滤饼含水量:29%

当前工作状况下工作能力为15吨/小时

脱水能力: 6.428吨/小时

另,2006.03.25运行参数在附录中

当时的两台离心机滤饼湿度分别为31%和35%。

计算结果表明实际脱水能力为6.5吨/小时。

4.3 若滤饼含水量为25%,则干燥能力可以达到15.6万吨/年

5. 干燥设备的进一步大型化

5、6、8、10、12万吨/年系列旋风干燥床的成功应用验证了该设计方法的正确。

干燥床的进一步大型化已无任何障碍。

6. 大型风机

年产25万吨PVC干燥装置所用的风机型号及生产厂家

鼓风机:Q=255000m3/h p=2700 Pa t=15℃

南通风机厂 G4-73 20.8D 风机

配用YKK450---8 280kW 6kv 2P54 电机

配用B+RS250/F28H电动执行器

引风机a=29800m3/h p=7500 Pa

南通风机厂 Y5-48 25D风机

配用YKK6301---6 800KW 6KN 2P54电机

本文摘自《聚氯乙烯》