干法乙炔生产工艺介绍(2006~2008年早期)

随着我国PVC的飞速发展, 产能不断扩大,石油价格的上涨,我国电石法PVC已经成为发展的主流。 而环保要求的不断加强,湿法发生乙炔产生的环境污染日益受到国家和生产厂家的重视。干法乙炔发生装置的研发势必摆上了日程。经过两年多的努力,该生产装置已在新龙电化集团试车,投产成功。并于2006年12月29日通过了中国氯碱协会和山东省科技厅组织的科技成果鉴定。下面介绍该工艺:

1 干法乙炔工艺简介

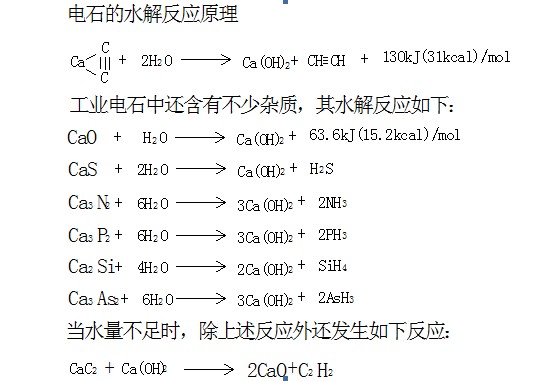

1.1 反应原理

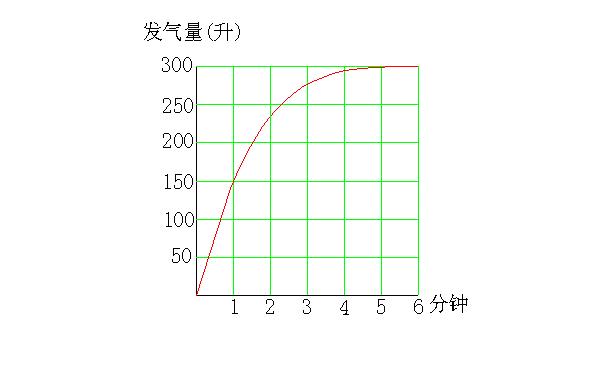

1.2 电石水解反应速度

下图为发气量为300立方米/吨,粒径4毫米,下花园电石厂生产的电石水解速度图表。

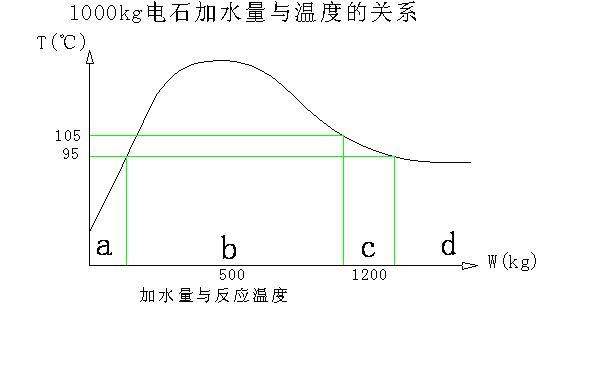

1.3 等压系统中电石水解反应温度与加水量的关系

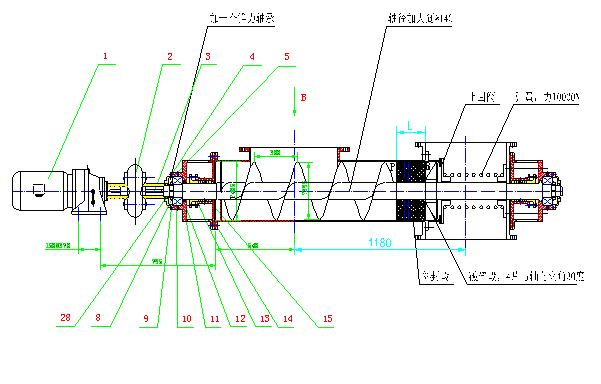

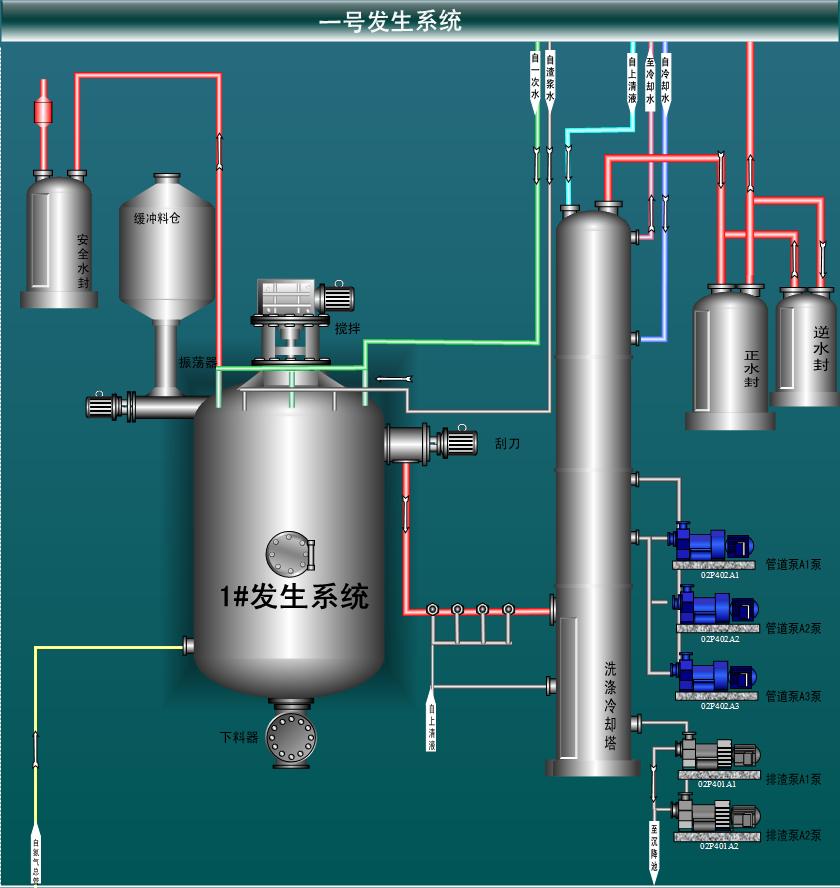

1.4 干法乙炔流程

干法乙炔发生是用略多于理论量的水以雾态喷在电石粉上使之水解,产生的电石渣为含水量4%~10%干粉末,粗乙炔含水量为75%,反应温度气相为90~100℃,固相温度为100~110℃,水与电石的比例约为1~1.8,反应热由水汽化带走,经由非接触式换热器传给循环水(没有溶解损失),电石的粒径小于5毫米,水解率大于99.5%,乙炔收率大于98.5%。

2 干法乙炔装置的运行指标

2.1 发生器产量

单台发生器产量为2500标准立方米乙炔/小时。

2.2 电石水解率

排渣机出口处电石渣水解率为99.5%~99.85%。

检测方法:用50毫升电石渣和100毫升水加入200毫升试管中密闭摇匀检测气相中的乙炔含量,并假定水中的乙炔为饱和状态计算所得。

2.3 排渣机出口气相中的乙炔含量

排渣机口的乙炔浓度为0.02%。

2.4 粗乙炔的纯度

粗乙炔的纯度为98.8%~99.5%,硫含量为零,磷含量为0.03~0.05%,与湿法完全相同。

2.5 清净次氯酸钠消耗量

次钠浓度为0.12%,耗量为7立方米/1000立方米乙炔。

2.6 粗乙炔的温度

经冷却的粗乙炔温度为45~60℃。换热器选型的依据是粗乙炔温度与湿法相当以便后续处理。

2.7 发生器压力

发生器压力受与之相连的湿法发生器影响,压力为7~11kPa,若独立使用干法发生器,压力会更为稳定。

2.8 发生器温度

发生器气相温度为88~90℃,固相温度为95~100℃。

3 干法乙炔安全性

3.1 加料过程的安全性

电石通过带有密封装置的计量螺旋输送器连续密闭地加入发生器,密封可靠,无需置换,无泄露,安全可靠。

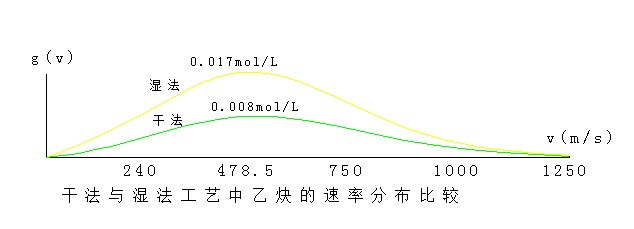

3.2 反应过程安全性

3.3 排渣过程的安全性

排渣过程是连续密闭的,密封压力可调并可靠,排渣机使用等压料封。

3.4 故障状态的安全性

3.4.1 突然停电

当系统突然停电,反应几乎立即停止。无需作任何处理。

3.4.2 设备故障

任何重要设备出现故障,均由程序采取相应的措施进行处理。遇到最严重的问题就停止加料,反应几乎立即停止。

4 干法乙炔工艺的经济性

4.1 经济效益分析说明

以电石法年产10万吨PVC为例,通过比较新工艺(干法乙炔生产工艺)与传统工艺(湿法乙炔生产工艺)在设备投资、运行费用、人工费用、占地面积、乙炔收率、电石渣处理、水处理等几个方面的差异来说明新工艺的经济效益。

4.2 基本建设投资比较(节约865万元)

干法乙炔工艺相对湿法乙炔工艺无需沉降及压滤处理。仅此一项即可节约设备及土建投资865万元(年产10万吨PVC,以2004年价格计算,),减少占地1800平米。具体费用包括:压滤工段厂房120万,沉降池土建450万,渣浆处理土建25万,压滤机170万,设备费用80万其它配套20万。乙炔发生工段的厂房没有差异,设备投资相差无几。

4.3 运行费用比较(节约370万元)

湿法工艺仅压滤一项需要总的装机容量达600kW,电费240万元,工人50名,工资约80万元,设备维护费约50万元。干法乙炔工艺相对湿法乙炔工艺无需渣浆处理,所以降低了人工费用和设备运行费用。

4.4 乙炔收率比较(节约825万元)

由于加料是连续的,无需置换,加料时没有乙炔气体排出;排出的电石渣是干的,没有溶解损失。干法工艺比湿法工艺提高收率2.5%,电石水解率高达99.85%,没有生电石排出。按照1.5吨电石/吨PVC、电石价格2300元/吨计算,采用干法工艺的成本要下降82.5元,年产10万吨PVC节约成本825万元。

4.5水消耗比较(排放为零,节水37万吨)

干法工艺所需要的水量只有0.7吨/吨电石,其余全部循环使用。所加入的水为废次氯酸钠。废次钠经一次循环使用后刚好与干法工艺用水量达到平衡,使得乙炔车间达到零排放。而湿法工艺的耗水量为7~9吨/吨电石,全年废水排放达42万吨。

4.6 电石渣处理费用比较(节约810万元)

干法工艺产生的电石渣比湿法工艺经压滤后的滤饼含水量低30%。用湿法工艺每生产1吨PVC产生电石渣1.8吨,含水量1.2吨,每除掉1吨水需要150公斤标准煤,标准煤单价450元/吨,若用电石渣生产水泥,生产每吨PVC的电石渣处理费为81元,而干法工艺产生的电石渣用于生产水泥无需干燥,年产10万吨PVC节约成本810万元。

5 干法乙炔工艺的环境影响

5.1 无废水排放

干法乙炔生产装置所需的水为废次氯酸钠,不仅保护了环境,还回收了溶解乙炔。另外,与干法乙炔工艺配套的还有次氯酸钠废水循环利用工艺,实现整个车间无废水排放。

5.2 可实现无粉尘排放

若用电石渣生产水泥,可将其密闭输送至水泥厂。若用于制砖,可适当调整排渣湿度避免杨尘。

5.3 气体污染物排放

只有在排渣机出口处的水蒸气中能检测出0.02%的乙炔气体。

5.4 固体污染物

所排出的电石渣为优良的制作水泥的材料,亦可作其它建筑材料。

6 干法乙炔工艺与湿法工艺对照表

以10万吨PVC/年计算

对比内容 | 干法乙炔工艺 | 湿法乙炔工艺 |

乙炔收率 | >98.5% | 96% |

乙炔纯度 | 99% | 99% |

电石渣含水 | 4%~12% | 90% |

电石渣处理人工 | 无 | 30人 |

电石渣处理设备及厂房 | 无 | 投资约1000万元 |

渣浆处理动力消耗 | 无 | 770kw |

污水排放 | 无 | ―――― |

电石渣用于生产水泥 | 采用干法水泥直接使用 | 用回转窑烘干,53元/吨 |

加料 | 连续,无乙炔排出 | 断续,需置换,有乙炔排出 |

排渣 | 连续 | 断续 |

故障 | 立即停止反应 | 反应不可控 |

7 干法乙炔发生装置鉴定会结论

7.1 鉴定测试报告

乙炔产量:2500立方米/小时;

乙炔纯度:>99%;

电石水解率:99.85%

乙炔收率:>98.5%

粗乙炔杂质含量:H2S 0%,H3P 0.03~0.05%;

排渣机出口乙炔含量:0.02%;

清净次氯酸钠消耗量:0.12%,7立方米/1000立方米乙炔;

粗乙炔温度:42~60℃;

发生器压力:7~11kPa;

气相温度:85~100℃。

7.2 鉴定结论

受山东省科技厅委托,潍坊市科技局于2006年12月29日在寿光市主持召开了“环保节能干法乙炔新技术装置”鉴定会。与会专家听取了项目完成单位的汇报并对现场进行了实地考察,经讨论形成鉴定意见如下:

7.2.1.提供的鉴定材料齐全,内容详实,数据可靠,符合鉴定要求。

7.2.2.该项技术采用干法乙炔发生工艺,有效解决了湿法乙炔生产过程中所产生的电石渣浆污染问题,实现了乙炔的连续生产,自动化程度高,提高了生产装置的安全性。

7.2.3. 技术节能、节水效果显著,减少占地、节约投资,具有良好的经济效益和社会效益。

7.2.4. 技术有利于电石法PVC生产的可持续发展,在行业中有很好的推广价值。

7.2.5. 干法乙炔技术装置实现了工业化生产,填补了国内空白。

7.2.6. 建议:

7.2.6.1 进一步完善生产装置并标准化,尽快在行业推广。

7.2.6.2 针对现有湿法乙炔生产工艺改造提出切实可行的实施方案。

8 结束语

干法乙炔发生生产装置研制的成功是PVC全行业的成功,是我们PVC行业从业人员互相合作、开拓进取的结果;是PVC行业的胆识、勇气、智慧和坚忍不拔精神的体现。其成果势必对改善我们行业的环境面貌做出贡献。谨对支持该工作的行业同仁、专家表示诚挚的感谢!

本文摘自《聚氯乙烯》2008年第8期